製造業において、ERPとMESは業務効率化に欠かせないシステムです。しかし、効果的な選び方や活用の方法がよくわからず、悩みを抱える企業も多いです。この記事では、ERPとMESの違いや選び方、連携方法について詳しく解説します。

» 製造業向けERPとは?導入のメリットや選び方、注意点を解説

記事を読めば、自社に最適なシステムの選び方や効果的に導入・運用する方法がわかります。

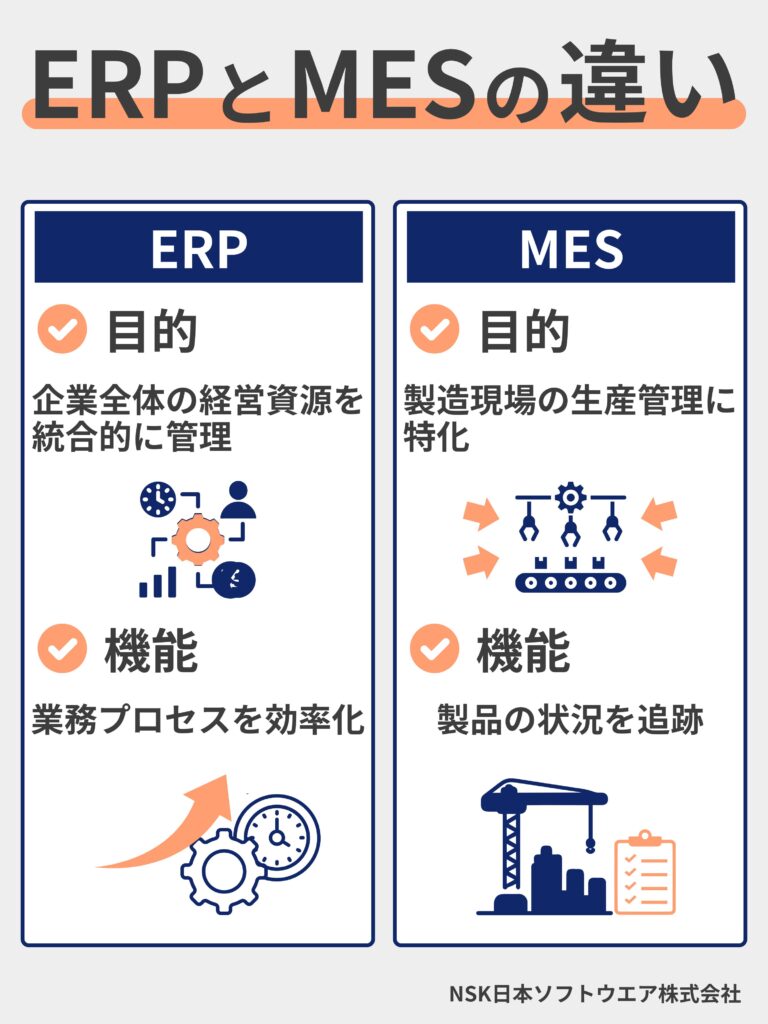

ERPとMESの違い

ERPもMESも、企業の管理業務にとって重要なシステムです。それぞれの違いを理解すれば、自社の特性に応じた適切なシステム選定が可能です。ERPとMESの違いを、以下の2つの項目で詳しく見ていきましょう。

- 目的

- 機能

» ERPとは?導入のメリットから選び方までわかりやすく解説!

目的

企業の業務効率化とデータ管理の改善ができる点では、ERPとMESは共通しています。しかし、目的には相違点があります。ERPは、企業全体の経営資源を統合的に管理するためのシステムです。財務や人事、在庫などの情報を一元管理し、経営の意思決定を支援します。

一方、MESは製造現場の生産管理に特化しています。製造現場のリアルタイムデータを収集・分析し、生産スケジュールの最適化や不良品の削減につながる点が特徴的です。ERPとMESは、それぞれの目的に応じたアプローチで、企業の生産性が向上するよう支援します。

» ERPと生産管理の違いを知って業務効率化しよう!

機能

ERPは企業全体のリソース管理を、MESは製造現場の運用最適化を担うシステムであり、機能の焦点が異なります。ERPは、企業のさまざまな業務プロセスを統合し、効率化するための強力なツールです。例えば、ERPの財務管理機能では、会計処理や予算管理の簡易化が可能です。

» 会計ソフトよりもERPを導入するほうが良いケースを解説!

また在庫管理機能では、商品の入出荷状況をリアルタイムで把握できます。人事管理機能は、従業員の勤怠管理や給与計算の効率化に役立ちます。顧客関係管理(CRM)を使えば、顧客情報の一元管理と営業活動の支援が可能です。

» 人事ERPの種類と導入メリット

MESは製造現場に特化したシステムです。生産プロセスをリアルタイムで管理し、製品の製造進捗や機械の稼働状況などを細かく追跡します。MESの活用により製造現場での無駄を最小限に抑え、品質を高められます。製品の不良発生時には即座に原因を特定し、迅速な改善策の立案が可能です。

それぞれのシステムの適切な活用により、企業の運営効率と生産性の向上が期待できます。

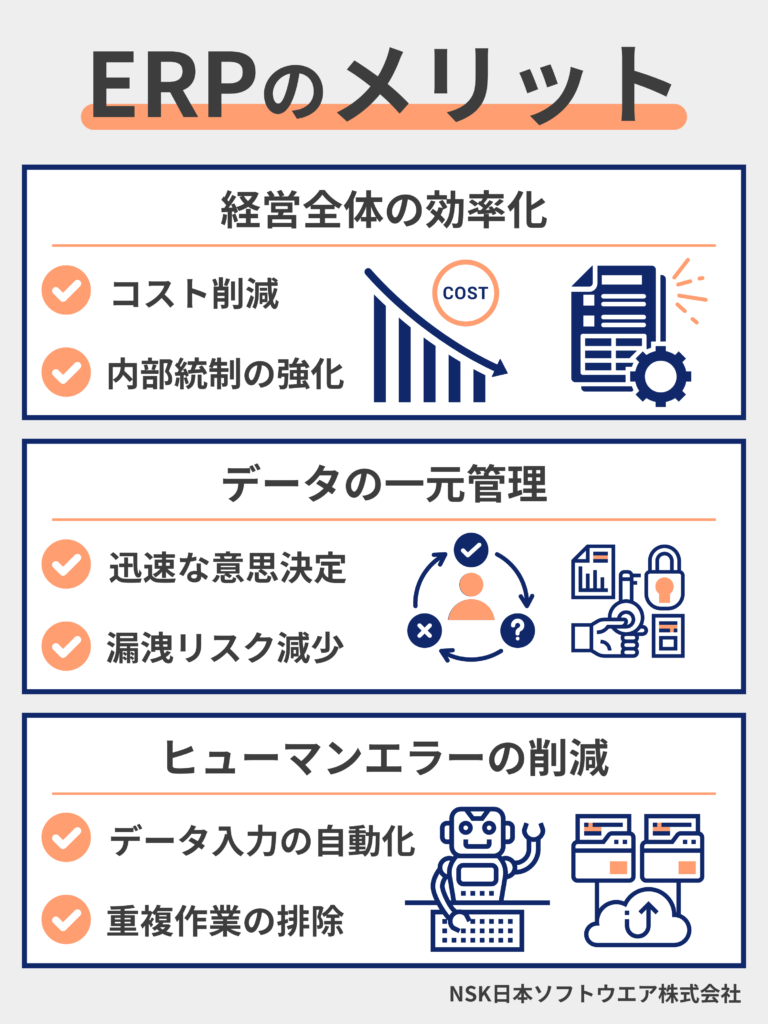

ERPのメリット

ERPのメリットとして、以下の3点を解説します。

- 経営全体の効率化

- データの一元管理

- ヒューマンエラーの削減

経営全体の効率化

ERPの導入は、企業の経営全体の効率化において効果的です。業務プロセスの標準化が進むため、部門間の情報共有と連携が強化されます。リアルタイムに経営状況が把握できるため、資源の配分を最適化でき、コスト削減を実現できます。業務を自動化すれば生産性の向上や正確な在庫管理、財務報告が可能です。

» ERPの導入ステップ|最適な選択で経営効率アップを実現!

顧客管理を一元化すれば、顧客満足度も向上します。ERPの導入は、コンプライアンスと内部統制の強化にも効果的です。経営全体の効率化により、経営者は迅速かつ精度の高い意思決定が可能となり、企業の競争力向上と持続的な成長につながります。

データの一元管理

データの一元管理は、ERPの大きな特徴です。全社のデータを1つのシステムに集約させると、部門間のデータ共有が容易になり、業務効率が向上します。重複データの削減が可能で、情報の一貫性と正確性が向上します。リアルタイムで情報更新できるため、経営者は最新情報をもとに迅速な意思決定が可能です。

データの一元管理には、セキュリティ面のメリットもあります。データへのアクセス権限を一括で管理できるため、情報漏洩のリスクが減少します。バックアップやデータの復旧が容易で、システムの運用コストを抑えられる点もメリットです。

ヒューマンエラーの削減

ERPを導入すれば、多くの手作業を自動化・標準化できるため、ヒューマンエラーを削減できます。ERPの以下の機能は、ヒューマンエラーの削減に役立ちます。

- データ入力の自動化

- 重複作業の排除

- リアルタイムでのデータ検証

- エラーチェック

- 自動計算

- アクセス権限の管理

- データの一元管理

データ入力を自動化することで、手入力によるミスを回避できます。エラーチェック機能を使えば、入力された情報の正確性をシステムが自動的に確認します。アクセス権限の管理により、不正操作や情報漏洩リスクも軽減できます。データの一元管理により、情報の整合性が保たれるため、部門間での情報の食い違いも減らせます。

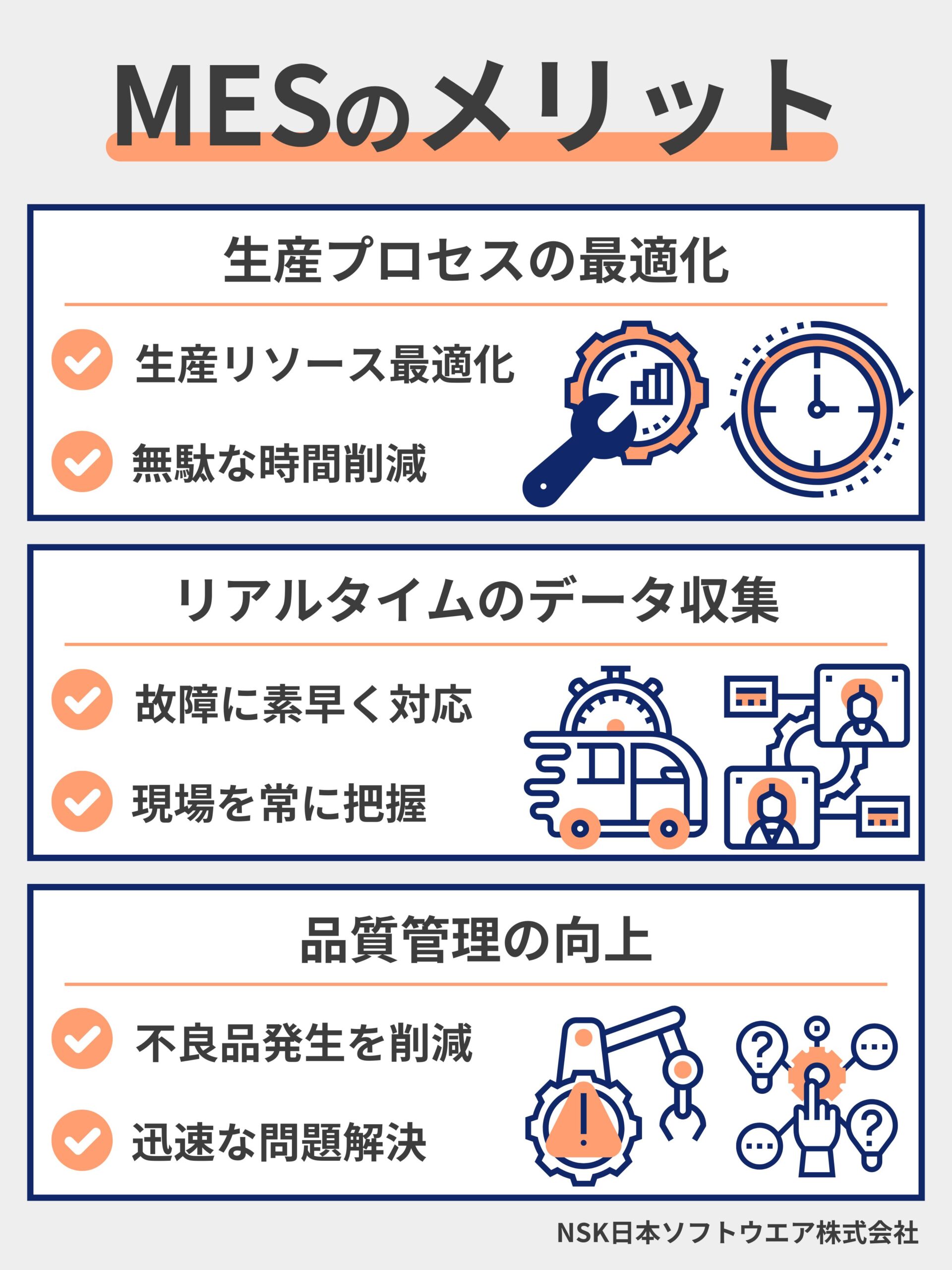

MESのメリット

MESのメリットは、以下のとおりです。

- 生産プロセスの最適化

- リアルタイムのデータ収集

- 品質管理の向上

生産プロセスの最適化

MESは、生産プロセス全体をリアルタイムで管理・監視し、無駄のない効率的な生産を実現します。製造現場の作業状況や設備の稼働状態を常に把握できるため、ボトルネックを早期に発見し、適切に対処できます。生産リソースの最適化が促進され、無駄な時間や材料の削減が可能です。

稼働状況に合わせたメンテナンス計画を最適なタイミングで立てられるため、設備のダウンタイムを最小限に抑えられます。MESの導入により、生産効率の大幅な向上とコスト削減が期待できます。

リアルタイムのデータ収集

MESのデータ収集機能を使用すれば、リアルタイムで生産現場の情報を把握できます。収集できるデータは、以下のとおりです。

- 機械の稼働状況

- 生産ラインの進捗状況

- 品質データ

- 作業者の動き

- 在庫状況

- エネルギー消費量

- 不良品の発生履歴

- 設備のメンテナンス情報

- 生産実績

機械の稼働状況をリアルタイムで確認できれば、急な故障にも素早く対処できます。品質データのリアルタイム分析により、不良品を早期発見でき、迅速な対処が可能です。生産効率の向上や品質の安定化につながります。

品質管理の向上

MESは、品質管理の強化ツールとして有効です。製造プロセスの各段階における品質データ収集や、リアルタイムでの監視も可能です。異常発生時も即座に対処可能で、不良品の発生率を最小限に抑えられます。

MESはトレーサビリティ機能も備えており、問題が発生した際に原因を追跡し、迅速に解決するための情報を提供します。MESの機能を活用すると製品のばらつきが減少し、安定した品質の製品を提供できます。品質が安定すれば、企業の信頼性向上やリピート顧客の増加にもつながります。

自社に最適なERPとMESの選び方

自社に最適なERPとMESを選ぶときのポイントは、以下の3点です。

- 導入目的の明確化

- 必要な機能の洗い出し

- ベンダーの選定基準

導入目的の明確化

自社に最適なERPやMESを選定するためには、導入目的の明確化が欠かせません。業務上の課題や問題点を洗い出し、解決するための具体的な目標を設定する必要があります。短期的な目標だけでなく、長期的な視点からもシステム導入の目的を明確にしましょう。具体的には、以下のような点を検討してください。

- 業務プロセスの改善が必要な領域

- コスト削減や業務効率化を目指す項目

- 従業員の負担軽減に関する要素

- 顧客サービスの向上に向けた施策

- 競合他社との差別化を図るための戦略

- 将来的なシステム拡張の可能性

- 他システムとの統合の可能性

- データ分析や高度な意思決定の方向性

目的を明確にすれば、ERPやMESの導入による具体的な成果を定義でき、選定基準を決めやすいです。目的が不明確なままERPやMESを選ぶと、導入後に十分な効果を発揮できない可能性があるため、注意してください。

必要な機能の洗い出し

自社に最適なERPやMESを選ぶためには、必要な機能の把握が不可欠です。業務プロセスを詳しく分析し、必要なモジュールを特定してください。データ管理の要件を明確にしたうえでの、レポート機能の要件定義も必要です。

ユーザーインターフェースの使いやすさやシステム統合の必要性、セキュリティ要件の特定も欠かせません。将来的な拡張性を考慮に入れたシステム選定も大切です。事業の成長に伴い、広範囲なカスタマイズやモバイル対応、多言語・多通貨対応などが求められる可能性もあります。

ただし、全機能の網羅が難しい場合もあります。優先度の高い機能から検討すると効果的です。

ベンダーの選定基準

ベンダーの選定は、システム導入の成功に大きな影響を与えます。適切なベンダーを選ぶと導入や運用がスムーズに進み、長期的にシステムの効果を十分に発揮させられます。選定の際には、以下のポイントに注目しましょう。

- 実績と信頼性

- カスタマイズ能力

- サポート体制

- 業界知識

- 導入コスト

実績のあるベンダーは、豊富な経験をもとに効果的な導入支援を提供します。自社の業界や事業規模に合った実績があるかどうかの確認も重要です。業界知識が豊富なベンダーであれば、自社に最適なソリューションを提案できます。カスタマイズ能力も重要な要素です。

企業ごとの異なるニーズに最適化できるよう、柔軟なカスタマイズが可能なベンダーを選びましょう。導入後のトラブル対応や、運用サポートを長期的に受けられるサポート体制にも注目してください。導入コストの確認も重要です。初期費用だけでなく、保守費用や追加機能の費用も含めた総合的な比較検討をおすすめします。

» ERP導入にかかる費用を徹底解説!

ERPとMESの連携がもたらす効果

ERPとMESの連携がもたらす主な効果は、以下の3点です。

- リアルタイムでのデータ共有

- 生産計画と実行の統合

- コスト削減と生産性向上

リアルタイムでのデータ共有

ERPとMESのデータをリアルタイムで共有できれば、経営陣と現場との情報格差を解消できます。在庫管理や需要予測の精度が向上し、最適な生産計画を立てられます。サプライチェーン全体の可視化が進むため、顧客ニーズへの迅速な対応も可能です。品質管理の効率化やトレーサビリティの向上にもつながります。

ERPとMESの連携によるリアルタイムのデータ共有は、企業の競争力を高める要素として重要です。

生産計画と実行の統合

ERPとMESの連携により、生産計画と実際の生産実績のギャップを最小限に抑えられます。生産現場の状況をリアルタイムで反映して管理できるため、生産計画を最適化できます。在庫の適正化と過剰生産の防止も可能です。

生産能力と需要のバランスが取れれば、納期を遵守しやすくなり、顧客満足度の改善にもつながります。生産リソースを効率的に配分できるようになり、稼働率も向上します。品質管理データの統合により、製品の品質向上も可能です。

コスト削減と生産性向上

ERPとMESを連携すれば、コスト削減と生産性向上も実現できます。品質管理向上により、ロスの低減が可能です。自動化によるヒューマンエラーの低減でコストが削減され、生産性が向上します。業務プロセスの標準化による効率化や、データ分析による継続的な改善も可能です。

企業全体の競争力が向上し、長期的な成長が期待できます。

ERPとMESを連携するときの注意点

ERPとMESとの連携時の注意点は、以下の3点です。

- 時間情報の統一の難しさ

- データ共有の課題

- 連携エラーのリスク

時間情報の統一の難しさ

ERPとMESを連携する際、時間情報の統一はとても難しい課題です。時間情報は、システム全体の整合性と効率性に大きな影響を与えます。時間情報の統一が難しい主な理由は、以下のとおりです。

- システム間の時間定義・精度の違い

- タイムゾーンやサマータイムの扱いの違い

- リアルタイム要求のばらつき

システム間の違いにより、データの不整合が生じる可能性があります。データの不整合が生じると、製品の生産開始時刻がERPとMESで異なる記録になるなどの状況が起こり得ます。時間情報を統一するためには、以下の対策が必要です。

- システム間でのタイムスタンプ形式の統一

- 時間情報の更新頻度の調整

- 異なる時間粒度のデータを統合する仕組みの構築

完全な対策は容易ではなく、バッチ処理とリアルタイム処理の同期が大きな課題です。時間情報の統一は、慎重に計画しましょう。専門家の助言を得ながらの推進をおすすめします。

データ共有の課題

ERPとMESとのスムーズなデータのやりとりは、容易ではありません。主な課題には、以下が挙げられます。

- データ形式の統一

- セキュリティの確保

- データの整合性維持

- システム間の通信遅延防止

- データ量の増大による処理速度低下防止

課題に対処するためには、システム設計の段階から慎重に検討する必要があります。データ形式の標準化やセキュリティプロトコルの統一、データベースの最適化などが重要です。ERPとMESの連携には多くの技術的課題が伴うため、経験豊富な専門家のアドバイスが求められます。

連携エラーのリスク

ERPとMESの連携エラーによるリスクとして、データ不整合や同期エラーが発生する可能性が挙げられます。システム間の通信障害でデータが失われると、重要な情報の欠落にもつながるため注意が必要です。システム間の連携により新たな攻撃の入り口が生まれ、セキュリティの弱点につながる可能性も懸念されます。

一方のシステムの変更が他方に影響を与えたり、連携部分のトラブル対応が難しくなったりする可能性もあります。システム更新時に互換性の問題が起こる事態も予期しなければいけません。連携システムの保守・管理にかかるコストも検討しましょう。リスクを最小限に抑えるためには、十分な計画と準備が不可欠です。

専門家のアドバイスを受けながら、慎重に連携を進めてください。

まとめ

ERPとMESの導入は、企業の経営効率化や生産性向上に大きな効果をもたらします。ERPは経営全体の効率化やデータ一元管理に、MESは生産プロセスの最適化やリアルタイムデータ収集に優れています。自社に最適なシステムを選択するために、導入目的を明確にして必要な機能を見極めましょう。

ERPとMESを連携させれば、さらなる効果が期待できます。ただし、連携時には時間情報の統一やデータ共有などの課題に注意が必要です。適切なシステムを選択して導入すれば、企業の競争力向上が実現できます。